Химическая энциклопедия

"МЕМБРАННЫЕ ПРОЦЕССЫ РАЗДЕЛЕНИЯ"

Главная - Химическая энциклопедия - буква М - МЕМБРАННЫЕ ПРОЦЕССЫ РАЗДЕЛЕНИЯ

МЕМБРАННЫЕ ПРОЦЕССЫ РАЗДЕЛЕНИЯ

, основаны на преим. проницаемости одного или неск.

компонентов жидкой либо газовой смеси, а также коллоидной системы через разделительную

перегородку-мембрану. Фаза, прошедшая через нее, наз. пермеатом (иногда - фильтратом),

задержанная - концентратом. Движущая сила М.п. р.-разность хим. или электрохим.

потенциалов по обе стороны перегородки. Мембранные процессы м. б. обусловлены

градиентами давления (баромембранные процессы), электрич. потенциала (электромембранные

процессы), концентрации (диффузионно-мембранные процессы) или комбинацией неск.

факторов. Разделение с помощью мембран

- результат конкурирующих взаимод. компонентов смеси с пов-стью перегородки.

Эффективность разделения оценивают след. показателями: селективностью j = 1

— c2/c1, где с1

и с2 - концентрации компонентов исходной смеси

и пермеата; коэф. разделения Kp= (сА,1/сА,2)/(сВ,1/сВ,2),

где сА,1, сВ,1 и сA,2, сВ,2-концентрации

компонентов А и В в начальной смеси и пер-меате; проницаемостью

(уд. производительностью) мембран G = V/Ft, где К-кол-во

смеси, прошедшей за время t через мембрану, и определяемое по ур-нию V2

+ 2VC = Kt, в к-ром С и К-эмпирич. константы,

F- площадь пов-сти перегородки. Вследствие различной скорости

прохождения компонентов смеси через мембрану происходит т. наз. концентрационная

"поляризация", при к-рой в пограничном слое около пов-сти перегородки

накапливается в-во, имеющее наименьшую скорость проницания. В результате при

разделении жидких смесей снижаются движущая сила процесса и соотв. селективность,

производительность и срок службы мембран. Кроме того, возможно осаждение на

мембране труднорастворимых солей, а также гелеобразование высо-комол. соединений,

что приводит к необходимости очистки мембран (см. ниже). Для уменьшения влияния

концентрационной поляризации и улучшения работы мембран разделяемую систему

перемешивают, что способствует выравниванию концентраций компонентов у пов-сти

перегородки и в ядре потока. Перемешивание осуществляют путем увеличения скорости

потока (до 3-5 м/с); турбулизацией р-ра путем применения спец. вставок в виде

сеток, перфорированных или

гофрированных листов, спиралей, шариков; использованием ультразвука и т. д.

При разделении газовых смесей благодаря высоким коэф. диффузии компонентов через

мембраны концентрационная поляризация мала и ее можно не учитывать. Др. фактор, оказывающий

влияние на М.п.р.,-продольное (обратное) перемешивание системы. По мере распределения

компонентов между исходным потоком и перме-атом возникает соответствующий концентрационный

профиль, к-рый приводит к продольному выравниванию концентраций из-за молекулярной

диффузии. При использовании турбулизирующих вставок наиб. воздействие на продольный

перенос оказывает конвективная диффузия. М. п. р. могут быть осложнены

также рядом др. факторов, напр. недостаточной стойкостью мембран к агрессивным

средам и действию микроорганизмов. Хим. стойкость мембран, напр., к гидролизу

обеспечивается тщательным подбором материала, характеристик рабочей среды и

условий проведения процесса. Для предотвращения биол. обрастания, а иногда и

разрушения мембран нек-рыми видами микроорганизмов исходную смесь хлорируют,

напр. Сl2 или гипохлоритами, обрабатывают р-ром CuSO4

либо формальдегидом, а также подвергают озонированию и УФ облучению. Основные типы мембран

и их очистка. Различают мембраны монолитные (сплошные), пористые, асимметричные

(двухслойные), составные (композиционные) и др., а также мембраны жидкие

и мембраны ионообменные

(о получении мембран и их св-вах см. Мембраны разделительные

). В процессе эксплуатации

пов-сть мембран загрязняется, что приводит к резкому ухудшению показателей М.п.

р. Один из способов, снижающих загрязнение мембран,-предварит. очистка системы

(см., напр., Водопад готовка, Жесткость воды

). Методы очистки мембран

условно подразделяют на механические, гидромеханические, физические и химические.

Мех. очистка - обработка пов-сти перегородок эластичной губкой (нередко с применением

моющих ср-в), не обладающей абразивными св-вами, полиуретановыми шарами и т.п.

Гидродинамич. очистка - воздействие на загрязненную пов-сть мембран пульсаций

разделяемой смеси или промывной жидкости (обычно воды), турбулизация потока;

промывка газожидкостной эмульсией (как правило, смесью воды и воздуха); обратная

продувка мембран (особенно микррфильтров) сжатым воздухом; обратный ток смеси,

резкое снижение давления в системе (загрязнения отслаиваются от перегородки

и вымываются сильным потоком воды). Физ. очистка - воздействие на перегородки

элек-трич., магн. и ультразвуковых полей. Хим. очистка-промывка рабочей пов-сти

мембран разб. р-рами к-т или щелочей, р-ром I2 и т.д. Баромембранные процессы

(обратный осмос, ультрафильтрация, микрофильтрация) обусловлены градиентом

давления по толщине мембран, в осн. полимерных, и используются для разделения

р-ров и коллоидных систем при 5-30 °С. Первые два процесса принципиально

отличаются от обычного фильтрования

. Если при нем продукт откладывается

в виде кристаллич. или аморфного осадка на пов-сти фильтра, то при обратном

осмосе и ультрафильтрации образуются два р-ра, один из к-рых обогащен растворенным

в-вом. В этих процессах накопление данного в-ва у пов-сти мембраны недопустимо,

т.к. приводит к снижению селективности и проницаемости мембраны (о различии

между микрофильтрацией и фильтрованием см. ниже). Обратный осмос (гиперфильтрация)-разделение

р-ров низкомол. соединений благодаря различной подвижности компонентов в порах

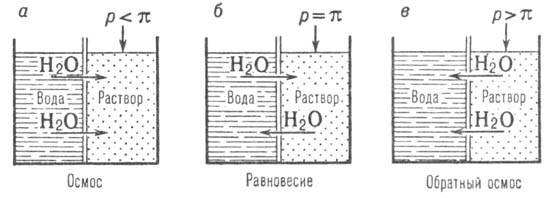

мембран. В случае самопроизвольного перехода р-рителя через мембрану в р-р (рис.

1,a) давление, при к-ром наступает равновесие (рис. 1, б), наз.

осмотическим (см. Осмос

). Если со стороны р-ра приложить давление, превышающее

осмотическое (рис. 1,в), р-ритель будет переноситься в обратном направлении

(отсюда назв. процесса). Поскольку мембраны обычно не обладают идеальной проницаемостью,

наблюдается нек-рое проникание через

них растворенного в-ва. Поэтому движущая сила обратного осмоса (а также ультра-

и микрофильтрации) Dр = р —

(p1 — p2) =

р —

Dp, где р-

давление над исходным р-ром, p1 и

p2-осмотич. давления р-ра и пермеата. Рабочее давление процесса 1-10

МПа. Размеры молекул или ионов растворенного в-ва, а также р-рителя и размеры

мембранных пор имеют одинаковый порядок [(1 — 5).10-3

мкм]. Селективность и проницаемость

мембран для обратного осмоса определяются рабочими т-рой и давлением и, кроме

того, рН, концентрацией и природой исходной смеси. С повышением т-ры вследствие

снижения вязкости р-ра величина G возрастает, а j изменяется в зависимости

от природы растворенных компонентов: соотв. увеличивается и уменьшается при

разделении водных р-ров неполярных и полярных соединений. Помимо этого, при

высокой т-ре происходит постепенное уплотнение (усадка) мембран, что снижает

их ресурс. С повышением давления проницаемость перегородок проходит через максимум,

а селективность, как правило, возрастает. Под действием рабочего давления мембраны

также уплотняются, что способствует уменьшению G, но практически не вызывает

изменения j. Скорость уплотнения несколько снижается, если процесс осуществляют

при небольших т-ре и давлении или при использовании композитных мембран. Наилучшие

условия работы полимерных перегородок достигаются в случае разделения смесей

в нейтральной среде при комнатной т-ре. Концентрация растворенных

в-в в р-ре-важный фактор, определяющий не только характеристики мембран, но

и возможность применения всех баромембранных процессов, в т. ч. обратного осмоса.

Последний эффективно используют обычно при концентрациях электролитов в р-рах

от 5 до 20% по массе. Для р-ров орг. соединений интервал концентраций шире и

определяется размерами молекул в-ва, их строением и степенью взаимод. с материалом

мембраны. От концентрации растворенных в-в зависит также способность мн. из

них, напр. ZnCl2 и перхлоратов, к сольватации (в случае водных р-ров-к

гидратации), к-рая нарушает структуру мембран вследствие их обезвоживания и

приводит к снижению осн. характеристик. На селективность и в значит.

степени на проницаемость мембран оказывает влияние природа исходной смеси. Принципы

разделения обратным осмосом р-ров в-в различной природы состоят в следующем:

неорг. соединения (электролиты) задерживаются мембранами, как правило, лучше,

чем орг. в-ва той же мол. массы; среди родственных соед. (напр., гомологов)

лучше задерживаются в-ва с большей мол. массой; соед., к-рые могут образовывать

связь (напр., водородную) с мембраной, задерживаются ею тем лучше, чем менее

прочна эта связь. При разделении р-ров нек-рых орг. соединений, напр. фенола

и его производных, селективность мембран отрицательна, т.е. пермеат обогащается

растворенным в-вом. Рис.1. Условия возникновения

обратного осмоса: р-давление над

исходным р-ром; p-осмотич. давление. У л ь т р а ф и л ь т р

а ц и я-разделение р-ров низкомол. соединений, а также фракционирование и концентрирование

последних под действием разности давлений до и после мембраны. Вследствие малых

осмотич. давлений высоко-мол. соединений и низкого гидравлич. сопротивления

мембран ультрафильтрацию проводят при сравнительно невысоких избыточных давлениях

(0,1-1 МПа). В отличие от обратного осмоса ультрафильтрацию используют для разделения

систем, в к-рых мол. масса растворенных компонентов намного больше мол. массы

р-рителя. Условно принимают, что для водных р-ров мол. масса концентрата должна

быть более 500. Процесс осуществляют с помощью, как правило, полимерных мембран,

имеющих размер пор (0,01-0,1 мкм); закономерности ультрафильтрации и обратного

осмоса в осн. совпадают, расходы энергии соизмеримы. М и к р о ф и л ь т р а

ц и я (мембранная фильтрация)-разделение коллоидных систем и осветление р-ров

отделением от них взвешенных микрочастиц. Процесс занимает промежуточное положение

(без резко выраженных границ) между ультрафильтрацией и фильтрованием, проводится

под давлением 0,01-0,1 МПа и отличается от др. баромембранных процессов, осуществляемых

без фазовых превращений, возможностью образования на пов-сти мембраны твердой

фазы (осадка солей). Размеры микрочастиц и пор проницаемых перегородок идентичны

(0,1-10 мкм). Наряду с полимерными мембранами для микрофильтрации перспективны

также ядерные фильтры. Баромембранные процессы

используются во мн. отраслях народного хозяйства и в лаб. практике: для опреснения

соленых и очистки сточных вод, напр. разделения азеотроп-ных и термолабильных

смесей, концентрирования р-ров и т.п. (обратный осмос); для очистки сточных

вод от высо-комол. соединений, концентрирования тонких суспензий, напр. латексов,

выделения и очистки биологически активных в-в, вакцин, вирусов, очистки крови,

концентрирования молока, фруктовых и овощных соков и др. (ультрафильтра-ция);

для очистки технол. р-ров и воды от тонкодисперсных в-в, разделения эмульсий,

предварительной подготовки жидкостей, напр. морской и солоноватых вод перед

опреснением, и т.д. (микрофильтрация). Электромембранные процессы

обусловлены градиентом электрич. потенциала по толщине мембран. Наиб. применение

нашел э л е к т р о д и а л и з-разделение р-ров под действием электродвижущей

силы, к-рая создается по обе стороны полимерных и неорг. перегородок [размер

пор (2-8).10-3 мкм], проницаемых для любых ионов (отделение

электролитов от неэлектролитов), или ионообменных мембран, проницаемых лишь

для катионов либо только для анионов (обессоливание водных р-ров или фракционирование

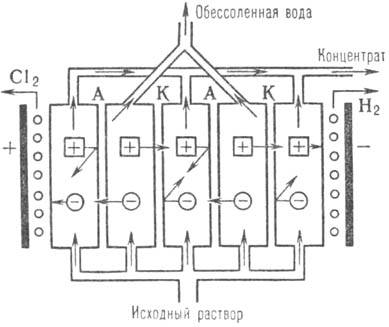

солей). Аппараты с ионообменными перегородками (электродиализаторы), напр. для

обессоливания р-ров NaCl (рис. 2), состоят из ряда камер (ячеек), по к-рым перемещаются

р-ры электролитов. В крайних камерах расположены электроды. Поскольку катионообменные

мембраны пропускают лишь катионы, а анионообменные - только анионы, камеры поочередно

обогащаются и обедняются электролитом. В результате исходный р-р разделяется

на два потока - обессоленный и концентрированный. Разделение ионов с одинаковым

знаком заряда происходит вследствие различия между скоростями их переноса через

перегородку.

Рис. 2. Многокамерный

электродиализатор для обессоливания

растворов NaCl: А, К-соотв. анионо- и катионооб-менные мембраны. Осн. характеристики аппаратов,

состоящих из п ячеек: уд. производительность G = mIFn/95,24.103

моль/с, где I-плотность тока (в А/см2), F-площадь пов-сти

мембраны (в см2), т-число хим. эквивалентов исходного в-ва

на 1 моль; общий перепад электрич. потенциалов DE= = ED

+ I(RM + Rp)n (в кВ), причем

ED-сумма потенциалов разложения и перенапряжения на электродах,

RM и Rp-соотв. электрич. сопротивления мембраны

и р-ра; потребляемая мощность N= 10-3IFED +1I(RM

+ Rp)n (в кВт); уд. потребляемая мощность Nyд

= 0,02651 (Rм +Rр) (в кВт/моль). Электродиализ

широко используют для обессоливания морской и солоноватой вод, сахарных р-ров,

молочной сыворотки и др., а также для извлечения минерального сырья из соленых

вод. Диффузионно-мембранные

процессы (мембранное газоразделение, испарение через мембрану, диализ) обусловлены

градиентом концентрации по толщине пористых либо непористых мембран на основе

полимеров или с жёсткой структурой. Используются для разделения газовых и жидких

смесей. М е м б р а н н о е г а

з о р а з д е л е н и е-разделение на компоненты

газовых смесей или их обогащение одним из компонентов.

При использовании пористых перегородок с преим. размером пор (5-30).10-3

мкм разделение газов происходит вследствие т. наз. кнудсеновской диффузии. Для

ее осуществления необходимо, чтобы длина своб. пробега молекул была больше диаметра

пор мембраны, т. е. частота столкновений молекул газа со стенками пор превышала

частоту взаимных столкновений молекул. Поскольку средние скорости молекул в

соответствии с кинетич. теорией газов обратно пропорциональны квадратному корню

их масс, компоненты разделяемой смеси проникают через поры мембраны с различными

скоростями. В результате пермеат обогащается компонентом с меньшей мол. массой,

концентрат-с большей. Коэф. разделения смеси Кр = n1

2

= =- (М2

1)0,5,

где n1 и п2-числа молей компонентов

соотв. с мол. массами М1 и М2. В

реальных условиях весьма трудно с помощью пористых мембран обеспечить чисто

кнудсе-новский механизм разделения компонентов. Это объясняется адсорбцией или

конденсацией их на стенках пор перегородки и возникновением дополнительного

т. наз. конденсационного либо поверхностного газового потока, наличие к-рого

приводит к снижению Кр. При применении непористых

мембран разделение газов осуществляется за счет разной скорости диффузии компонентов

через перегородки. Для таких мембран проницаемость газов и паров на 2-3 порядка

ниже, чем для пористых, но селективность значительно выше. Кол-во газа, проходящего

через единицу площади пов-сти сплошной перегородки в единицу времени, определяется

по ф-ле: V= Кr х х [(c1-c2/d)]

= Kr[(p1 -p2)/d],

где с1,с2 и p1, p2-соотв.

концентрации и парциальные давления проникающего компонента в газовом потоке

по обе стороны мембраны толщиной d; Кr-коэф. газопроницаемости.

С повышением т-ры величина G для непористых перегородок возрастает, однако,

как правило, снижается j, к-рую в первом приближении можно представить как соотношение

коэф. газопроницаемости чистых компонентов разделяемой смеси, напр. для воздуха

jO2 = Kr,O2/Kr,N2. Мембранное газоразделение

применяют: с помощью пористых мембран-в производстве обогащенного U, для очистки

воздуха от радиоактивного Кr, извлечения Не из прир. газа и т.п.; посредством

непористых мембран-для выделения Н2 из продувочных газов произ-ва

NH3 и др. (преим. металлич. перегородки на основе сплавов Pd), для

обогащения воздуха кислородом, регулирования газовой среды в камерах плодоовощехранилиш,

извлечения Н2, NH3 и Не из прир. и технол. газов, разделения

углеводородов и в перспективе для рекуперации оксидов S из газовых выбросов

(гл. обр. полимерные мембраны). И с п а р е н и е ч е р

е з м е м б р а н у-разделение жидких смесей,

компоненты к-рых имеют разные коэф. диффузии. Из исходного

р-ра через мембрану в токе инертного газа или путем вакуумирования отводятся

пары пермеата, к-рые затем конденсируются. При разделении происходят сорбция

мембраной растворенного в-ва, диффузия его через перегородку и десорбция в паровую

фазу; процесс описывается ур-нием Фика. Состав паров зависит от т-ры процесса

(влияние давления на его характеристики незначительно), материала мембраны,

состава р-ра и др. Для увеличения скорости процесса р-р нагревают до 30-60 °С.

Мембраны -обычно непористые полимерные пленки из резины, целлофана, полипропилена

или полиэтилена, фторопласта и т. п. Больший эффект разделения достигается при

использовании для изготовления мембран лиофильных материалов. Скорость проницания

компонентов через перегородки выше для частиц: а) с меньшей мол. массой в ряду

гомологов; б) с одинаковыми мол. массой и меньшими размерами; в) с одинаковой

мол. массой, но менее сложных по структуре; г) с хорошей растворимостью в материале

и высоким коэф. диффузии через него. Сплошные диффузионные мембраны

обладают большим гидродинамич. сопротивлением, поэтому их следует применять

в виде закрепленных на пористых подложках ультратонких пленок толщиной 0,02-0,04

мкм. Процесс используют для разделения азеотропных смесей, жидких углеводородов,

водных р-ров карбоновых к-т, кетонов и аминов, смещения равновесия в хим. р-циях

путем удаления одного из продуктов (напр., воды при этерификации), очистки сточных

вод и др. Д и а л и з-разделение

растворенных в-в, различающихся мол. массами. Процесс основан на неодинаковых

скоростях диффузии этих в-в через проницаемую мембрану, разделяющую конц. и

разб. р-ры. Под действием градиента концентрации растворенные в-ва с разными

скоростями диффундируют через мембрану в сторону разб. р-ра. Скорость переноса

в-в снижается вследствие диффузии р-рителя (обычно воды) в обратном направлении.

Для диализа используют, как правило, нитро- и ацетатцеллюлозные мембраны. Площадь

их пов-сти рассчитывается из ур-ния: F = KдFDc/V,

где V-кол-во пермеата; Dс-разность концентраций в-ва по обе

стороны мембраны, т.е. движущая сила процесса; Кд = (1/b1

+ d/D + l/b2)-1-коэф. массопере-дачи, или диализа,

определяемый экспериментально, причем b1 и b2-соотв. коэф.

скорости переноса в-ва в конц. р-ре к перегородке и от нее в разб. р-ре; d-толщина

мембраны; D-коэф. диффузии растворенного в-ва. Процесс используют в произ-ве

искусственных волокон (отделение отжимной щелочи от гемицеллюлозы), ряда биохим.

препаратов, для очистки р-ров биологически активных в-в. Мембранные аппараты

подразделяют на плоскокамерные, трубчатые, рулонные, с полыми волокнами,

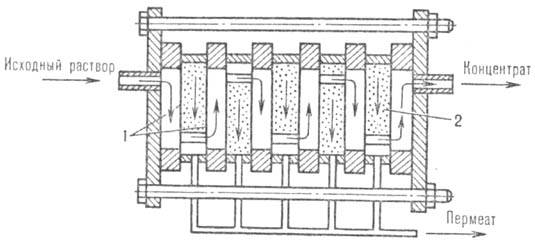

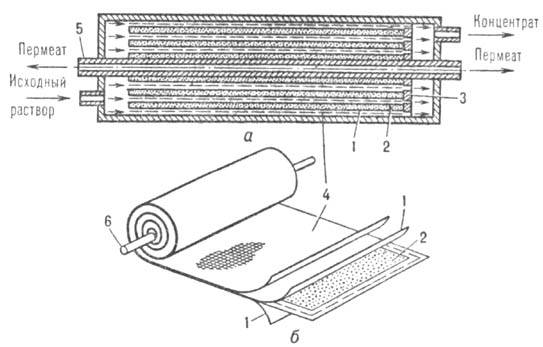

а также электродиализаторы (см. выше). В плоскокамерных аппаратах (рис. 3) разделительный

элемент состоит из двух плоских (листовых) мембран, между к-рыми расположен

пористый дренажный материал. Элементы размещены на небольшом расстоянии один

от другого (0,5-5 мм), в результате чего между ними образуются мембранные каналы,

по к-рым циркулирует разделяемая смесь. Образовавшийся концентрат

выводится из аппарата, а пермеат отводится по дренажному материалу в коллектор.

Для турбулизации потока путем поперечного перемешивания и предотвращения соприкосновения

проницаемых элементов применяют сетку-сепаратор. В случае необходимости значит.

концентрирова-ния исходного р-ра в аппарате устанавливают неск. последовательно

работающих секций. Пов-сть разделительной мембраны, приходящаяся на единицу

объема аппарата, т.е. плотность упаковки мембраны, для плоскокамерных аппаратов

низка (60-300 м2/м ), поэтому их используют в установках небольшой

производительности для разделения жидких и газовых смесей. Рис. 3. Плоскокамерный

многосекционный аппарат типа "фильтр

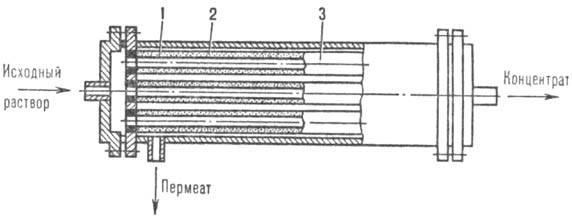

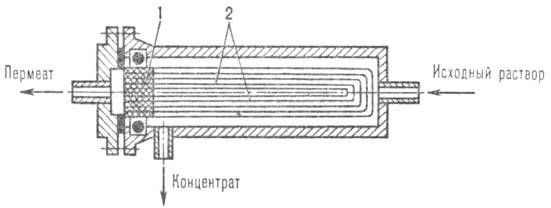

- пресс": 1-мембрана; 2-дренажный материал. Трубчатые аппараты (рис.

4) состоят из набора пористых дренажных трубок диаметром 5-20 мм, на внутр.

или наружной пов-сти к-рых расположены мембраны. В соответствии с этим исходный

поток направляют в трубное либо межтрубное пространство. Трубчатые аппараты,

в к-рых плотность упаковки мембран составляет 60-200 м2/м3,

используются для очистки жидких сред от загрязнений, опреснения воды с высокой

концентрацией солей, а также для разделения газовых смесей. Рис. 4. Трубчатый аппарат:

1-мембрана; 2-дренажный материал;

3-трубчатый фильтрующий элемент. В рулонных, или спиральных,

аппаратах (рис. 5) мембранный элемент имеет вид пакета; три его кромки герметизированы,

а четвертая прикреплена к перфорированной трубке для отвода пермеата, на к-рую

накручивается пакет вместе с сеткой-сепаратором. Разделяемый поток движется

в осевом направлении по межмембранным каналам, а пермеат-спиралеобразно по дренажному

материалу и поступает в отводящую трубку. Аппараты этого типа отличаются высокой

плотностью упаковки мембран (300-800 м2/м3), но сложнее,

чем плоскокамерные, в изготовлении. Они используются в установках средней и

большой производительности для разделения жидких и газовых смесей. Рис. 5. Рулонный аппарат:

a-корпус, б-фильтрующий элемент;

1-мембрана; 2-дренажный материал; 3-фиксатор; 4-сепаратор;

5-отводная трубка. В аппаратах с волокнистыми

мембранами (рис. 6) рабочий элемент обычно представляет собой цилиндр, в к-рый

помещен пучок полых волокон с наружным диаметром 80-100 мкм и толщиной стенки

15-30 мкм. Разделяемый р-р, как правило, омывает наружную пов-сть волокна, а

по его внутр. каналу

выводится пермеат. Благодаря высокой плотности упаковки мембран (до 20000 м2/м3)

эти аппараты применяют в опреснительных установках большой производительности

(десятки тыс. м3/сут). Для обратного осмоса, как

правило, используют плоскокамерные, трубчатые и рулонные аппараты; для ультрафильтрации

- плоскокамерные и трубчатые; для микрофильтрации-те же аппараты, а также обычные

патронные фильтры; для электродиализа - кроме электродиализаторов, иногда плоскокамерные

и с полыми волокнами, снабженные подводкой электропитания; для мембранного газоразделения-рулонные,

плоскокамерные и трубчатые; для испарения через мембрану-те же аппараты, что

и для баро-мембранных процессов, снабженные системами подогрева, вакуумирования,

.подачи инертного газа и конденсаторами паров; для диализа-плоскокамерные и

др. мембранные. М. п. р. осуществляют,

как правило, при т-ре окружающей среды без фазовых превращений и применения

хим. реагентов, что наряду с простотой аппаратурного оформления и его обслуживания

определяет их экономичность и широкие перспективы для создания принципиально

новых, малоэнергоемких и экологически чистых произ-в (см. также Безотходные производства

). Для организации и практич. реализации работ в области мембранных

технологий в СССР создан (1986) межотраслевой науч.-техн. комплекс "Мембраны". Рис. 6. Аппарат с волокнистой

мембраной: 1-трубная решетка с

открытыми концами волокон; 2 полое волокно. Лит.: Дытнерский Ю. И., Мембранные процессы разделения жидких смесей, М., 1975; его же, Обратный осмос и ультрафильтрация, М., 1978; его же, Баромембранные процессы, М., 1986; Технологические процессы с применением мембран, под ред. Р. Лейси и С. Лёба , пер. с англ., М., 1976; Николаев Н. И., Диффузия в мембранах, М., 1980; Хванг С.-Т., Каммермейер К., Мембранные процессы разделения, пер. с англ., М., 1981; Дубяга В. П., Перепечкин Л. П., Каталевский Е. Е., Полимерные мембраны, М., 1981; "Успехи химии", 1988, т. 57, в. 6. Ю.И. Дытнерский.

|

Поделитесь с друзьями:

Вы можете поставить ссылку на это слово:

будет выглядеть так: МЕМБРАННЫЕ ПРОЦЕССЫ РАЗДЕЛЕНИЯ

будет выглядеть так: Что такое МЕМБРАННЫЕ ПРОЦЕССЫ РАЗДЕЛЕНИЯ